Prozessgas- und Kälteindustrie

Individuelle und zuverlässige Prozesse

Wo in hochkritischen Prozessen Gase verdichtet werden, gibt es wenig Toleranzen. Prozessgaslösungen müssen sehr spezifische Anforderungen erfüllen. Ebenso wie strenge Gesetze und Richtlinien. Vor allem jedoch müssen sie eines gewährleisten: den zuverlässigen, unterbrechungsfreien und wirtschaftlichen Produktionsprozess. Unter jeder Bedingung. In allen Anwendungen, Industrien und Ländern der Welt. AERZEN bietet der Prozessgasindustrie ein enorm breites Spektrum an Gebläse- und Verdichtertechnologien – vielleicht das breiteste überhaupt. Die Maschinen arbeiten in wirklich allen industriellen Schlüsselanwendungen stand-alone, im Maschinen- oder Containerverbund, onshore und offshore.

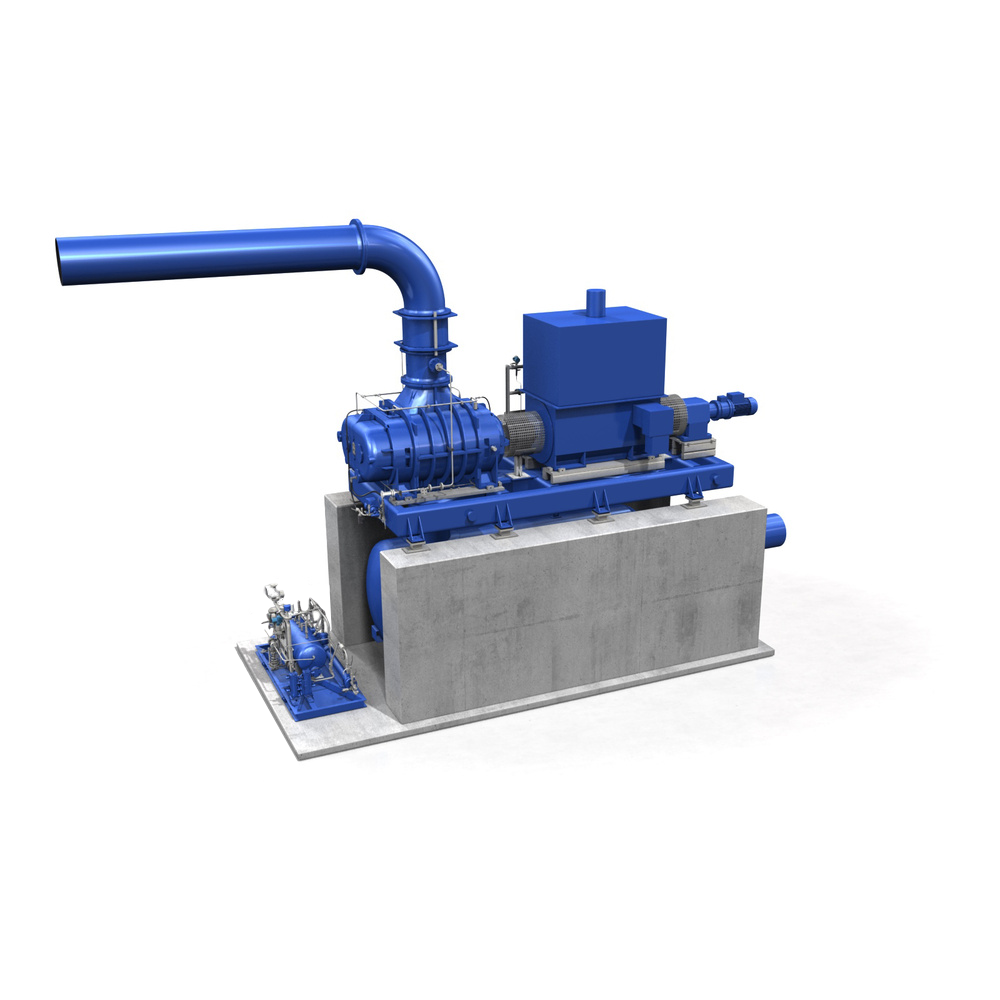

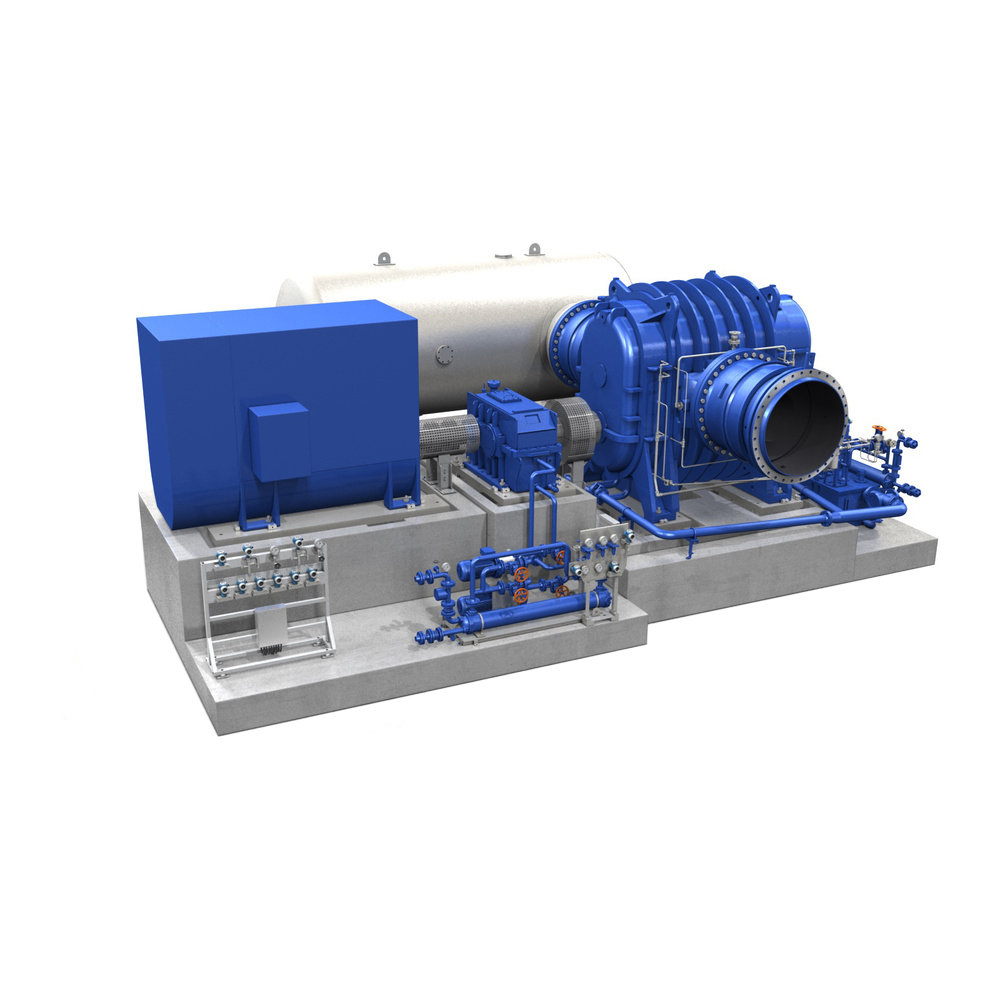

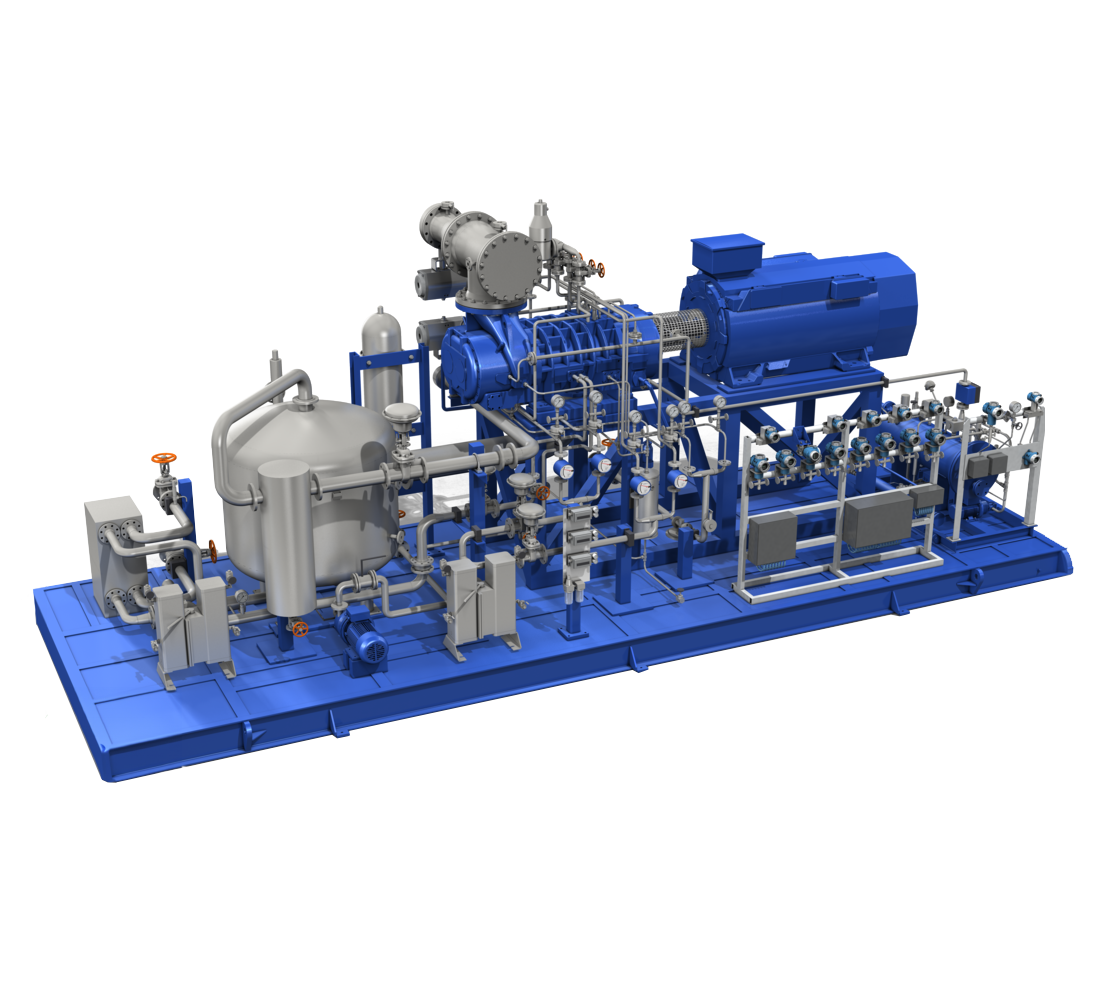

Seit ca. 60 Jahren liefert das Unternehmen auch Gebläse und Schraubenverdichter für spezielle Anwendungen der Prozessgas- und Kälteindustrie. Seither hat sich AERZEN zu einem der kompetentesten Anbieter für technische Lösungen in Prozessgas- und Kälteanwendungen entwickelt. Mit dem Ende 2017 restrukturierten „Supply Process Gas“ stellt das Unternehmen die Weichen für weiteres Wachstum und effektives Projektmanagement im internationalen Anlagenbau. Das Team setzt sich aus erfahrenen Experten aus den Bereichen Konstruktion, Instrumentierung/Steuerung, Vertrieb, Application- sowie Projektmanagement zusammen. Die Prozessgasspezialisten sind vor allem, in den USA, Deutschland und Ungarn tätig und eng miteinander vernetzt – in diesem länderübergreifenden Expertennetzwerk konzentriert sich das Spezialwissen rund um den Einsatz von Drehkolbengebläsen und Schraubenverdichtern in der Prozessgas- und Kälteindustrie. Für Planung und das Engineering stehen dem Team die modernsten Software-Tools, wie Auto-CAD, Engineering Base für Fließbilder und Stücklisten, oder UNISYM für die Prozessberechnung zur Verfügung. 3D-Visualisierung und präzise Materiallisten ermöglichen eine transparente Abstimmung mit dem Kunden zu jeder Planungsphase.

Auf diese Weise werden in engster Zusammenarbeit mit dem Kunden maßgeschneiderte Lösungen für die unterschiedlichsten Applikationen entwickelt. Inzwischen wurden weltweit ca. 10.000 Anlagen errichtet.

Analyse und Projektbegleitung durch den Supply Process Gas

Vor dem Kauf und Einsatz einer Prozessgasanlage steht die individuelle Beratung. Damit verbunden sind eine detaillierte Analyse der Ausgangsbedingungen beim Kunden und die Erstellung eines Anforderungsprofils der zukünftigen Anlage. Zu den zu erhebenden Daten gehören u.a. die Zusammensetzung des zu verdichtenden oder zu fördernden Gases, Eintritts- und gewünschter Austrittsdruck, Fördermengen, Umgebungsbedingungen und verfügbare Kühlwassermengen – all diese Schritte erfolgen in enger Zusammenarbeit mit dem Kunden.

Das Prozessgas-Team begleitet den Kunden im Anschluss in allen Projektphasen – von der Planung über das Projektmanagement bis hin zur Aufstellung und Inbetriebnahme, Zertifizierung und Dokumentation. Auch komplexe Package Unit Steuerungen gehören zum Aerzener Lieferumfang und werden in die bestehenden Kundensysteme eingebunden. Dabei liegen in der Regel redundante Anbindungen und Prozessabsicherungen vor. Je nach Anwendung und Ergebnis der Risikoanalyse sind zudem sicherheitsgerichtete Steuerungen nach dem sogenannten Sicherheits-Integritätslevel (SIL) elementarer Teil der System-Architektur.

Bei der Zusammenarbeit mit AERZEN ist die einzigartige Expertise eines führenden Herstellers auf dem Gebiet der Druckluft- und Prozessgasförderung für den Kunden ein entscheidender Vorteil, denn die langjährige Erfahrung des Unternehmens fließt in jeden Beratungs- und Planungsschritt mit ein.

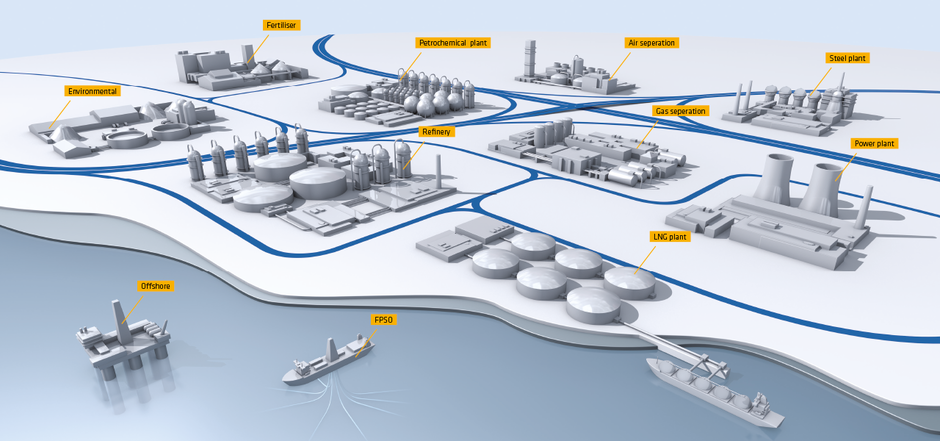

Anwendungen in der Prozessgasindustrie

Die Anwendungen innerhalb der Prozessgasindustrie sind vielfältig: Luft- und Prozessgasverdichtung oder -förderung werden in allen industriellen Schlüsselbranchen – auch in kritischen oder anspruchsvollen Bereichen – benötigt: so beispielsweise in der chemischen und petrochemischen Industrie, in Raffinerien, bei der Energieerzeugung, dem Öl- und Gastransport, bei der Industriegaserzeugung, in der Kälteindustrie, Onshore und Offshore, bei der Heliumkühlung und Verflüssigung, in Brauereien, in der Food- und Pharmaindustrie oder in Kokereien.

Sicherheits-Standards und Normen

In den genannten Branchen geht es oftmals um hochkritische Prozesse, die maximale Vorkehrungen zur Prozesssicherheit erfordern: in der chemischen oder petrochemischen Industrie kommen die verschiedensten, zum Teil toxischen und/oder explosiven Gase zum Einsatz: Wasserstoff und Methan-Mischgase, Kältemittel, Acetylene, Äthylen, Kalkofengas, Reichgas, Gichtgas, Styren, Syntheserohgas, Butadien, Vinylchlorid bis hin zu Schwefelwasserstoff müssen gefördert oder verdichtet werden. In der Pharma- und Lebensmittelindustrie liegt der Fokus neben der Prozesssicherheit vor allem auf der hygienischen Behandlung der Produkte – eine 100-prozentige Reinheit der Prozessluft ist hier unabdingbar.

Entsprechend hoch sind die Sicherheits-, Hygiene- und Umweltanforderungen für diese Prozesse. Je nach Einteilung in explosionsgefährdete Zonen sind Ex-Schutz-Maßnahmen auf Basis der IEC oder EN-Norm unerlässlich. Grundlage hierzu sind gesetzliche Bestimmungen, wie zum Beispiel die ATEX-Richtlinien, die Druckgeräterichtlinie der Europäischen Union (PED) oder der National Electrical Code (NEC) in den USA. Engineering, Anlagenkonstruktion und Dokumentation müssen sich streng an diese rechtlichen Vorgaben halten und darüber hinaus örtliche und branchenspezifische Bauvorschriften beachten.

Die Verdichter-Baureihe VR ist ein Modulsystem für die trockene Verdichtung von Prozessgasen. Diese Aggregate haben von allen prozessgasspezifischen Produkten von Aerzen das wohl breiteste Anwendungsspektrum. Sie verdichten und fördern praktisch alle im industriellen Bereich vorkommenden Gase, wie Ammoniak, Argon, Äthylen, Acetylen, Butadien, Chlorwasserstoffgas, Erdgas, Fackelgas, Gichtgas, Grubengas, Helium, Kalkofengas, Kokereigas, Kohlenmonoxyd, alle Kohlenwasserstoffverbindungen, Methan, Propan, Propylen, Rauchgas, Rohgas, Schwefeldioxid, Stickoxyd, Stickstoff, Styrolgas, Vinylchlorid und Wasserstoff. Eine Begrenzung der Anwendungsvielfalt in der Prozessgasverdichtung ergibt sich lediglich durch die jeweils zulässigen Druck-, Temperatur- und Drehzahlbereiche oder den Flüssigkeitsanteil im Fördermedium:

Mit einem Drehzahlbereich zwischen 2.000 und 20.000 min-1 erreicht die Baureihe ein Ansaugvolumen von bis zu 120.000m3/h. Die Standard-Maschinen sind mit Druckdifferenzen bis zu 12 bar mechanisch belastbar. Für spezielle Einsatzfälle können auch Maschinen mit einer Belastungsgrenze bis zu 25 bar hergestellt werden. In mehrstufiger Ausführung werden Enddrücke bis 53 bar und Vakua bis -900 mbar erreicht.

Mit diesen hohen Ansaugvolumina, den großen Differenz- und extremen Enddrücken hebt sich die Baureihe von anderen Verdichtern deutlich ab.

Eine konstruktive Besonderheit macht den Prozessgasverdichter VR ideal für die Anwendung in der Chemie- und Petrochemie sowie im Pharma- und im Foodbereich: Innerhalb der Verdichtungsräume findet keine metallische Berührung statt – weder zwischen den beiden Rotoren noch zwischen Rotoren und dem Gehäuse. Damit ist eine absolut ölfreie Arbeitsweise gewährleistet, denn die Förderräume und somit das Fördermedium bleiben 100-prozentig rein.

Aufgrund der Modularität der Aggregate und flexibler Kombinationsmöglichkeiten mit verschiedenem Zubehör erhöht sich die Vielfalt der Anwendungsmöglichkeiten weiter. So können die Verdichter auch in Steuerluftanlagen, industriellen Kälteanlagen, Verdampfungsanlagen, Bergbau- und Hüttenbetrieben eingesetzt werden.

Der mit der Öleinspritzung einhergehende Kühleffekt des Gases ermöglicht den VMY eine höhere Ansaugtemperatur im Vergleich zur ölfreien Verdichtung. Zur Reinigung des Prozessgases sind standardmäßig Ölabscheidersysteme integriert, die den Restölgehalt um bis zu >5 ppm(w) reduzieren.

Prozessgasverdichter-Aggregate der Baureihe VMY zeichnen sich, wie alle zweiwelligen Verdrängermaschinen durch ihre hohe Flexibilität gegenüber schwankenden Betriebsbedingungen und Volumina aus. Sie sind serienmäßig mit einer Schieberregelung für die Volumenstromsteuerung ausgestattet. Dieses ermöglicht eine stufenlose Anpassung des Volumenstroms zwischen 100 und 20 Prozent.

Die Aggregate eignen sich besonders für die Förderung und Komprimierung von Gasen mit leichtem Molekulargewicht und schwankender Zusammensetzung, wie neutrale und brennbare Gase, ölverträgliche Misch- und Prozessgase, Erd- oder Inertgase sowie alle gängigen Kältemittel.

Die Produkte der Serie VMY sind in 15 Baugrößen mit einem Volumenstrom zwischen 140 und 23.000 m3/h und einem Druckbereich von -0,9 bis 25 bar (g) erhältlich.

Die ölfrei fördernden Prozessgasgebläse von AERZEN sind langlebige Power-Blower. Eine kontinuierliche Flüssigkeitseinspritzung zur Gaskühlung und/oder Reinigung ist dank vorhandener Sperr- und Absauganschlüsse möglich. Das ist ein Vorteil bei Verschmutzungen durch verunreinigte Prozessluft oder Prozessgas. Öl- und Förderräume sind durch neutrale Räume komplett voneinander getrennt. Die Prozessgasgebläse sind in den verschiedensten Sonderwerkstoffen erhältlich. Beide Baureihen arbeiten ebenfalls nach dem Verdrängerprinzip und können sich wechselnden Betriebsbedingungen hervorragend anpassen.

Wie prozesssicher Druckluftkompressoren funktionieren müssen, zeigt sich daran, dass verdichtende Drehkolbengebläse unter anderem auch in Kernkraftwerken zur Verdichtung von Wasserdampf in Sekundärkreisläufen eingesetzt werden.

Das Prozessgasgebläse Baureihe GR fördert und verdichtet u.a. Wasserstoff, Methan und Kohlenstoffmonoxid-Mischgas, Wasserdampf und toxische Gase mit Ansaugtemperaturen von bis zu -40° C. Sein Ansaugvolumen beträgt zwischen 100 und 50.000 m3/h. Der Druckbereich liegt zwischen -500 mbar und 5.000 mbar. Der Differenzdruck beträgt max. 1.500 mbar. Die Förderrichtung des Gebläses ist vertikal.

Das Prozessgasgebläse der Baureihe GQ wird vorwiegend in der Stahlindustrie zur Förderung von Koksofengas und als Gichtgasgebläse verwendet. Es verfügt im Vergleich zum GR über einen größeren Volumenstrom. Dieser reicht von 15.000 bis 100.000 m3/h. Der Druckbereich liegt wie beim GR-Gebläse zwischen -0,500 mbar und 5.000 mbar. Wie bei allen Gebläsen liegt auch hier der max. Differenzdruck bei 1.500 mbar. Der Unterschied liegt – neben dem größeren Ansaugvolumen – in der horizontalen Förderrichtung. Fördermedien sind Luft, neutrale, toxische, brennbare, korrosive Gase oder Mischgase. Typische Einsatzfelder sind Stahlwerke. Dort werden Gebläse zur Verdichtung von Prozess-, Kühl- und Sperrgas in sogenannten DRI-Prozessen (=Direct reduction of Iron) verwendet. Sie werden meist in mehrstufigen Aggregatsanordnungen eingesetzt und sind wie alle Prozessgaskompressoren von AERZEN gegenüber Verschmutzungen im Gas wie Teer und Naphtalin, sowie schwankenden Betriebsbedingungen extrem belastbar.

Die Hochdruckgebläse Serie GM … DZ eignen sich für Anwendungsfälle, in denen höhere Druckdifferenzen benötigt werden. Die Aggregate haben einen Differenzdruckbereich von bis zu 2.000 mbar. Dieser ist notwendig, wenn die zu fördernden Medien wie Luft, neutrale oder Mischgase, bereits mit einem Vordruck aus den Rohrleitungssystemen kommen.

Die robusten, direkt angetriebenen, ein- oder zweistufig angelegten Maschinen arbeiten wie alle Gebläse nach dem Roots-Prinzip und sind in zahlreichen Sonderwerkstoffen und Spezialdichtungen erhältlich. Je nach Größe erzeugen sie einen Ansaugvolumenstrom von 30 bis 6.000 m3/h und halten einen Überdruck von bis zu 25 bar aufrecht. Der max. Differenzdruck beträgt 2.000 mbar.

Weitere Informationen und konkrete Anwendungsberichte finden Sie auf unserer Website Prozessgas- und Kälteindustrie.